給油装置の選定方法

潤滑給油装置を取付けるにあたり、どのようなポンプ、分配器等を選ぶかは下記の諸条件を考慮の上、決定して下さい。又、計算式により適切な給油量を算出して下さい。

選定項目

| 潤滑目的 | 減摩目的か冷却目的か。 |

|---|---|

| 駆動方式 | 手動式か自動式か、自動式の場合モーター、油圧、空圧、メカニカル駆動のどれにするか。 |

| システム | 容積式システムか抵抗式システムか。 |

| 給油方式 | 定容量吐出あるいは、比例又は調整形。 |

| 吐出方式 | 間欠吐出か連続吐出か。 |

| 必要給油量 | 間欠吐出又は連続吐出の1回又は単位時間内の給油量。 |

| 給油頻度 | 間欠時間の選択。 |

| 潤滑油の選択 | 目的に応じた油の種類・粘度など。 |

| 潤滑給油の規模 | 機械に応じた給油装置の選択。 |

| 運転条件 | 周囲環境・温度・負荷・回転数など。 |

| 給油点の位置 | 給油先の給油口の位置・配列の問題。 |

| 設置位置・場所 | 給油する機械への潤滑給油装置の取付方法・配管の位置・ポンプ設置場所。 |

なお、磨耗や摩擦をへらす目的での潤滑か、冷却を目的とする潤滑かによって給油方式は大きく変わります。

前者の場合を全損式給油といい、後者の場合を循環式給油といいます。

全損式給油の場合、最適な潤滑活動を行なうに必要な給油量を供給すればよく、また循環式の場合には、冷却効果を基準とした給油量を供給すれば良いということになります。

必要給油量の算出

全損式給油に当たっては、少量をひんぱんに送るのが理想的です。多量を一度に給油することは、無意味であり、漏れ分の損失となりますので、適確な必要給油量の算出が重要となります。

以下に給油量の計算式を載せます。給油箇所の種別により計算式が違いますので、適した計算式を使用して下さい。しかし、計算式により必要給油量を的確に求めることは、軸受の材質・表面のあらさ・回転数・荷重・運転条件・周囲温度・潤滑油の種類・シール状態・新しい機械か、使い込んだ機械かなどの状況によって左右されるため、不可能といえます。

又、”すべり二面間に必要な油膜を最初に与えれば、あとは軸端から漏れる量を補給すれば良い潤滑性能が得られる”(日本能率協会刊行「潤滑管理の手引き」より)といった定義もあります。

要約しますと、計算式によって予め必要給油量を求め、その量と機械試運転後の経験値等を参考にして給油量を決定します。

全損式の必要給油量

Q:必要給油量(cm3/hour) K:給油常数(グラフ参照) 直径、長さ、幅の単位(mm)

| 給油箇所 | 計算式 | |

|---|---|---|

| アンチフリクション ベアリング |

Q=0.1/25.4×ベアリング直径×列数×K (列数=ボール、ローラーあるいはニードルベアリング) |

|

| 平軸受 | Q=0.15/25.42×回転軸直径×軸受の長さ×K | |

| 平面潤滑 | Q=0.01/25.42×長さ×幅×K 長さはストローク長さを含む |

|

| 円筒潤滑面 | Q=0.15/25.42×直径×長さ×K | |

| チェーン | Q=0.05/25.42×長さ×幅×K | |

| ボールベアリング ウェイ |

Q=0.03/25.4×長さ×列×K | |

| 歯車 | Q=0.3/25.42×ピッチ円直径×歯面の幅×K | |

| カム | Q=0.08/25.42×接触円周×幅×K | |

循環式の必要給油量

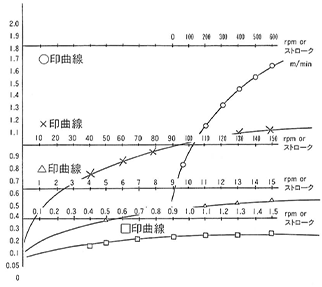

給油常数(K)

注:速度増加率10倍につき常数を2倍にします。

(日本能率協会刊行「潤滑管理の手引き」より

HODSON氏の経験によるすべり軸受の場合の応用式)

| すべり軸受(HODSON氏) | |||

|---|---|---|---|

|

Q=3×r3×N×10-5 Q:最低給油量(ガロン/分-米) r:軸半径(インチ) Q:回転数(r.p.m) (この計算式は、油の比熱が0.47Kcal/kg℃のとき最も正確に出る。) |

|||

| 転がり軸受 | |||

|

Q=(3.25×10-5/△t)DfnF Q:給油量(ℓ/min) △t:油の温度上昇(℃) F:荷重(kg) f:摩擦係数(0.001~0.002) D:軸径(mm) F:回転数(r.p.m) |

|||

| 歯車 | |||

|

H=(1.5㏋ K)×10.6=15.9㏋ K H:発生熱量(Kcal/min) 10.6:㏋=10.6(Kcal/min) ㏋:伝達馬力 1.5:係数 K:熱損失係数 普通仕上歯車:0.015~0.018 精密仕上歯車:0.008~0.012 この発生熱Hを油で冷却する。

Q:給油量(m3/sec) r:比重量(kg/m3) C:比熱(Kcal/kg℃) △t:温度上昇(℃) |

|||